前 言

YB/T 4001《鋼格柵板及配套件》分為3個部分: YB/T 4001—2019

一第1部分:鋼格柵板;

一第2部分:鋼格板平臺球型護欄;

一第3部分:鋼格板樓梯踏板。

本部分為YB/T4001的第1部分。

本部分按照GB/T1.1--2009給出的規則起草。

本部分代替YB/T4001.1-2007《鋼格柵板及配套件第1部分:鋼格柵板》,與YB/T4001.1-2007 相比主要技術變化如下:

——調整了章節結構,第6章訂貨內容、第8章鋼格板重量和面積計算,合并為第10章訂貨合同、重量、面積和交付結算(見第10章,2007版的第6章、第8章);

——修改了鋼格柵板原材料的技術要求,由“承載扁鋼可采用GB/T700的Q235-A或B級鋼制造”,改為“承載扁鋼采用碳素結構鋼、低合金高強度結構鋼材料,并且符合GB/T700、GB/T1591、GB/T 702的要求;采用奧氏體不銹鋼、雙相不銹鋼材料,并且符合GB/T 4237、GB/T3280 的要求”(見7.1,2007 版的9.1);

一一細分鋼格板的包邊為裝飾包邊和承載包邊(見7.2,2007 版的9.1.3);

——增加了檢驗要求和抽樣規定(見第9章);

——刪除了附錄A樓梯踏步板,將其合并到本標準的第3部分:鋼格板樓梯踏板(2007版的附錄A);

——刪除了附錄B鋼格板溝蓋(2007版的附錄B);

——將附錄C荷載與撓度的測試調整為附錄A,修改了鋼格板靜力荷載檢驗,作為鋼格板的規定檢驗項目(見附錄A,2007版的附錄C);

——增加了附錄B鋼格板的安裝和固定(見附錄B);

——將附錄D鋼格板外加荷載與撓度的計算和附錄E安全荷載與撓度表合并為附錄C鋼格板安全荷載與撓度的計算(見附錄C,2007版的附錄D和附錄E)。

本部分由中國鋼鐵工業協會提出。

本部分由全國鋼標準化技術委員會(SAC/TC 183)歸口。

本部分起草單位:佛山市南海大和鋼結構有限公司、新興鑄管股份有限公司、煙臺新科鋼結構有限公司、冶金工業信息標準研究院、喜利得(中國)商貿有限公司、無錫眾盟鋼格板有限公司、寧波九龍機械制造有限公司。

本部分主要起草人:陳掌文、魏國鋒、趙福恩、張軍強、李倩、秦貴鋒、陳斌、潘正利、駱玉江、李生、張文民、張維旭、李興民、申麗萍、侯捷、古超、錢雯、盧翰霖、智緒民。

本部分所代替標準的歷次版本發布情況為:

YB4001-1991、YB/T 4001--1998、YB/T4001.1-2007。

鋼格柵板及配套件第1部分:鋼格柵板

1 范圍

本部分規定了鋼格柵板的術語和定義、產品構造、型號和標記、尺寸允許偏差、技術要求、使用設計、試驗方法和檢驗規則、訂貨內容、重量、面積和交付結算、包裝、標志及質量證明書。

本部分適用于石油、化工、冶金、輕工、造船、能源和市政等行業的工作平臺、地板、走道、樓梯踏板和溝蓋板等用鋼格柵板(以下簡稱“鋼格板”)。對于其他類型的鋼格板和金屬格柵板,也可參考本部分的有關規定執行。

2 規范性引用文件

下列文件對于本文件的應用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本文件。

GB/T700 碳素結構鋼

GB/T 702 熱軋鋼棒尺寸、外形、重量及允許偏差

GB/T 709 熱軋鋼板和鋼帶的尺寸、外形、重量及允許偏差

GB/T 159I 低合金高強度結構鋼

GB/T 3280 不銹鋼冷軋鋼板和鋼帶

GB/T 4237 不銹鋼熱軋鋼板和鋼帶

GB/T13912 金屬覆蓋層鋼鐵制件熱浸鍍鋅層技術要求及試驗方法

GB50009 建筑結構荷載規范

GB50017鋼結構設計標準

3術語和定義

下列術語和定義適用于本文件。

3.1 鋼格板steel bar grating

由承載扁鋼與橫桿按照一定的間距正交組合加以固定而成為開敞通孔的板式鋼構件。根據制作方法不同,分為壓焊鋼格板和壓鎖鋼格板。

3.2 承載扁鋼bearing bar

鋼格板中承受荷載的扁鋼。

3.3 橫桿cross bar

固定于承載扁鋼上的扭絞方鋼、圓鋼或扁鋼等。

3.4 凈空間隙clear opening

鋼格板開敞通孔的最大內切圓直徑。

3.5 承載扁鋼中心間距bearing bar centers

相鄰的兩條承載扁鋼中心到中心之間的距離。

3.6 橫桿中心間距cross bar centers

相鄰的兩條橫桿中心到中心之間的距離。

3.7 壓力電阻焊pressure resistance weld

工件組合后通過電極施加壓力,利用電流通過接頭的接觸面及鄰近區域產生的電阻熱進行焊接的方法稱為壓力電阻焊,簡稱壓焊。

3.8 包邊band

在鋼格板承載扁鋼的端頭、側面或其他開口、切口的邊緣上用扁鋼、角鋼、C型鋼、橫桿或其他材料作為包邊板進行固定。

3.9 裝飾包邊trim band

用于改變外觀,不承受和傳遞承載扁鋼的荷載的鋼格板包邊。

3.10 承載包邊load-carrying band

在平臺的特殊部位,承載扁鋼端頭沒有支承,需要依靠包邊板承受和傳遞承載扁鋼的荷載的鋼格板包邊。

3.11 踢腳板toe plate

固定于平臺四周或鋼格板切口、開孔的邊

3.12 鋼格板長度length

平行于承載扁鋼方向的鋼格板最大尺寸。

3.13 鋼格板寬度width

垂直于承載扁鋼方向的鋼格板最大尺寸。

3.14 鋼格板厚度depth

鋼格板厚度等于承載扁鋼的寬度。

3.15 鋼格板跨距span

平行于承載扁鋼方向的鋼格板支承架構的凈空距離。

3.16 鋼格板的荷載設計值grating design value of load

以鋼材的抗彎強度設計值通過計算獲得的鋼格板荷載值。

3.17 鋼格板跨中集中荷載設計值design value of concentrated load at mid-span

作用于鋼格板跨距中線上的集中荷載設計值。

3.18 鋼格板滿跨均布荷載設計值design value of uniform load at full-span

作用于鋼格板平面面積上的均勻分布荷載設計值。

3.19 鋼格板負載下的最大撓度容許值allow of maximum deflection under load

鋼格板在外加荷載作用下的跨中最大撓度容許值。

4產品構造

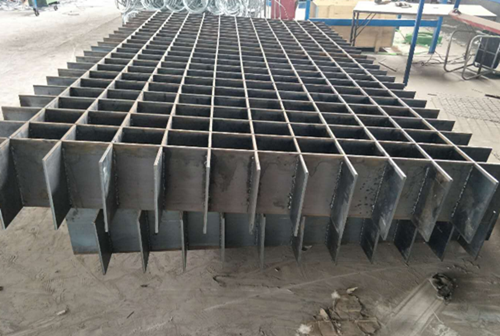

4.1壓焊鋼格板

在承載扁鋼和橫桿的每個交點處,通過壓力電阻焊固定的鋼格板,稱為壓焊鋼格板。壓焊鋼格板的橫桿通常采用扭絞方鋼或圓鋼。如圖1所示。

說明:1——承載扁鋼 2——橫桿 圖1 壓焊鋼格板

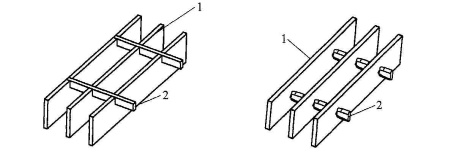

4.2壓鎖鋼格板在承載扁鋼和橫桿的每個交點處,用過盈配合的裝配方法通過壓力將橫桿壓入預先開好槽的承載扁鋼中或者用脹形、鍛壓等方法使橫桿變形,將其固定的鋼格板,稱為壓鎖鋼格板。如圖2

說明:1——承載扁鋼 2——橫桿 圖2 壓鎖鋼格板

4.3根據需方要求,鋼格板可裁剪加工成各種尺寸和形狀。

4.4不宜通過壓力電阻焊制造的鋼格板,可以用其他方法制造。

5型號和標記

5.1鋼格板的型號根據承載扁鋼規格、承載扁鋼與橫桿組合間距、鋼格板結構型式、承載扁鋼截面形狀,以及表面處理狀態等不同,形成多種規格,型號表示方法如下:

說明:

1.承載扁鋼寬度和厚度,單位為毫米(mm);

2.承載扁鋼中心問距,單位為毫米(mm);

3.橫桿中心間距,單位為毫米(mm);

4.鋼格板構造型式:

W---壓焊鋼格板(在標記中可省略);

P一-壓鎖鋼格板。

5.承載扁鋼截面形狀:

F-矩形截面的扁鋼(在標記中可省略);

I-I型鋼;

S一一齒型扁鋼。

6.表面處理狀態:

G一熱浸鍍鋅(在標記中可省略);

U-一表面不作處理。

5.2標記示例

鋼格板的承載扁鋼寬度為40mm,厚度為5mm,承載扁鋼中心間距為30mm,橫桿中心問距為100mm,構造型式為壓焊鋼格板,表面不處理,其標記為G405/30/100U。

6尺寸允許偏差

6.1鋼格板長度的允許偏差為埕mm,寬度的允許偏差為士5mm,如圖3所示。

說明:

L一一鋼格板長度;

W-一鋼格板寬度;

D一矩形鋼格板的對角線長度。

6.2矩形鋼格板的對角線允許偏差應不大于士5mm,如圖3所示。

6.3 承載扁鋼的不垂直度應不大于扁鋼寬度的10%,下邊緣最大偏離應小于3mm,如圖4所示 單位為毫米(mm)

6.4 橫桿位置偏差

橫桿表面應不超出承載扁鋼表面1mm,如圖4所示。橫桿兩端應不超出鋼格板兩側端面2mm,如圖5所示。

6.5橫桿偏斜及間距偏差

橫桿邊緣對鋼格板中心的偏斜應不大于5mm。在任意1500mm長度內,兩端橫桿間距的允許偏差為±6mm,如圖5所示。 單位為毫米(mm)

6.6縱向彎曲

鋼格板的縱向彎曲撓度應不大于長度的1/200,如圖6所示。

說明: 圖6 縱向彎曲

L——鋼格板長度

6.7橫向彎曲

鋼格板的橫向彎曲撓度應小于寬度的1/100,如圖7所示,

說明:W——鋼格板寬度

圖7橫向彎曲

7技術要求

7.1材料

7.1.1承載扁鋼

7.1.1.1承載扁鋼可采用碳素結構鋼、低合金高強度結構鋼材料,且符合GB/T 700、GB/T 1591 和GB/T 702 的要求;也可采用奧氏體不銹鋼、雙相不銹鋼材料,且符合GB/T 4237、GB/T 3280的要求。

7.1.1.2鋼格板使用的承載扁鋼宜采用經過縱剪的熱軋或冷軋鋼帶,也可采用熱軋扁鋼、I型鋼或其他幾何截面的型鋼。

7.1.1.3承載扁鋼的間距和橫桿的間距可由供需雙方協商確定。用于工作平臺或通道的鋼格板,承載扁鋼的最大凈空間距應小于35mm,橫桿的最大凈空間距應不大于150mm。

7.1.1.4鋼格板的承載扁鋼,可帶有齒型,以增加鋼格板的防滑能力。齒型的承載扁鋼在任意100mm的長度內應不少于5個齒,齒的深度不小于1.5mm,最深不超過2.5mm。

7.1.1.5承載扁鋼尺寸允許偏差應符合表1的規定。

7.1.2橫桿

7.1.2.1橫桿宜采用與承載扁鋼相同的材質,并應符合相關標準的規定。

7.1.2.2橫桿采用扭絞方鋼、圓鋼或扁鋼,其截面積應不小于20mm2。

7.2 包邊

壓焊鋼格板宜包邊交貨。經供需雙方協定,也可不包邊交貨。

7.2.1裝飾包邊

7.2.1.1根據需方要求,鋼格板可裝飾包邊。

7.2.1.2裝飾包邊板可采用與承載扁鋼相同的材質材料,也可采用不同的金屬或非金屬材料。

7.2.1.3裝飾包邊板的固定方法可以是間隔4根承載扁鋼焊接一處的間隔弧焊、壓力電阻焊或其他焊接方法,也可是壓鎖、鉚接、粘合,但間距應不大于150mm。

7.2.1.4裝飾包邊在交貨時無需提交裝飾包邊連接強度試驗報告。

7.2.2承載包邊

7.2.2.1在平臺的特殊部位,或者是設備的穿越需要開孔和切口,承載扁鋼沒有支承而要依靠包邊板承受和傳遞荷載的情況下,應采用承載包邊。

7.2.2.2承載包邊可采用扁鋼、角鋼、C型鋼進行焊接包邊,連接強度應能滿足設計荷載的要求。

7.2.2.3承載包邊板應與每一根承載扁鋼焊接,不能間隔焊接,至少應單邊滿焊,焊縫為不小于扁鋼厚度的貼角焊,且最大焊縫高度為6mm。樓梯踏板和一些重荷載使用場合應該雙邊滿焊。

7.2.2.4焊接方案由平臺設計部門根據實際荷載設計要求制定,生產廠應按設計要求制作。所增加的工作量和費用,應在訂貨合同中列明。

7.3防腐蝕措施

7.3.1工業腐蝕環境下使用的鋼格板,宜采用耐候結構鋼或不銹鋼制造,并選用較厚的承載扁鋼,以增加腐蝕裕量。

7.3.2除不銹鋼鋼格板外,鋼格板宜采用熱浸鍍鋅表面處理。

7.3.3鋼格板安裝施工中,因焊接固定或是切割、碰撞等原因損壞了鋼格板的防腐層,現場施工方和用戶應采取補救防腐處理。

7.3.4工業腐蝕環境下的鋼格板安裝,可選用不銹鋼緊固件。

8使用設計

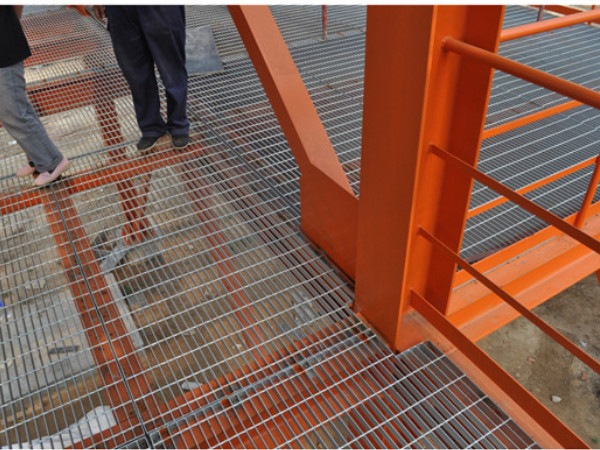

8.1鋼格板的鋪設

8.1.1鋼格板的鋪設應使鋼格板的橫桿朝上鋪設在平臺通道的行走面上,不應將橫桿朝下鋪設使用。

8.1.2承載扁鋼的兩端應落實支承在平臺的梁架上,固定應牢固可靠,否則不允許人員進入。

8.1.3鋼格板的尺寸受吊裝和搬運過程中的受力限制,可拆卸鋪板的尺寸還需考慮到使用人工搬運時的重量限制。

8.2避免物體由鋼格板間隙墜落引起的危險

8.2.1用于工作平臺或通道的鋼格板的凈空間隙應不能使直徑35mm的球體通過下落。

8.2.2鋪設在人員活動區域上方的平臺及通道、作為緊急撤離路線的通道、樓梯踏板和休息平臺所用的鋼格板的凈空間隙應不能讓直徑20mm的球體通過下落,否則應采用其他適當設施保證同等的安全水平。

8.2.3為了防止物體穿過鋼格板墜落產生的危險,平臺及通道鋼格板應沒有大于鋼格板凈空間隙的缺口

8.3避免行人絆倒危險

8.3.1為了避免行人絆倒,鋼格板平臺應平坦,相鄰的鋼格板、鋼格板與周邊構件之間的最大高度差應不超過4mm。

8.3.2施加荷載和相鄰未施加荷載鋼格板之間的高度差應不超過4mm。

8.4避免鋼格板構件墜落的風險

8.4.1鋼格板的安裝和固定見附錄B。為了避免鋼格板構件墜落,鋼格板的安裝可采用焊接和其他方式進行固定。

8.4.2鋼格板安裝后應不能移動或脫離支承架,鋼格板承載扁鋼方向兩端在支承架上的支承長度每端不小于25mm。

8.4.3所有鋼格板構件應牢固地固定在支承結構上,不可依賴于相鄰構件防止橫向移動。任何相鄰構件的移除不應影響剩余構件的安全固定。

8.4.4避免使用等長寬(正方形)的活動可拆卸鋼格板,如需使用時,應增加定位措施,以避免承載方向安裝錯誤而造成鋼格板墜落風險。

8.4.5需要活動和可拆卸的鋼格板,應用鋼格板專用的安裝夾具或者射釘緊固件固定好,防止該構件的任何移位。安裝夾根據需方要求可由生產廠供應,除不銹鋼材料制造的安裝夾外,碳鋼制作安裝夾和螺

栓應經熱浸鍍鋅或等效的表面處理,螺栓直徑應不小于8mm,每件鋼格板使用安裝夾的數量應不少于4只。用射釘緊固件固定,射釘的穿透深度(指射釘尖端到基材表面的深度)應不小于10mm并滿足工業平臺設計所需要的緊固強度。射釘緊固件需根據使用環境選用適合的產品以滿足防腐要求。在工業腐蝕環境中應使用不銹鋼射釘。

8.4.6為了查明任何腐蝕或任何危險的松動或夾緊件位置的變化,應隨時對附件的緊固狀態進行檢查。

8.5避免行人滑倒危險

8.5.1鋼格板宜具有較好的防滑性能,對于帶坡度而坡度不超過10°的工作平臺或積存液體或油污的場合,宜選用齒型鋼格板。

8.5.2超過10°坡度的工作平臺,應采取更為切實可行的防滑措施,以避免行人滑倒危險。

8.6鋼格板工作平臺通道尺寸

8.6.1鋼格板單人通道寬度宜不小于600mm,當鋼格板通道經常有人通過或多人同時交叉通過時,寬度宜增加至1200mm。

8.6.2鋼格板通道如作為撤離路線,鋼格板通道寬度應滿足特定法規的要求。如果沒有特定法上應不小于1600mm,高密度人群撤離路線,鋼格板通道寬度應增加至2000mm。

8.7鋼格板平臺通道的設計荷載

8.7.1鋼格板作業平臺的設計荷載應符合GB50009 的規定。

8.7.2鋼格板作業平臺,通常設計均布荷載為2kN/m。在平臺最不利的位置,200mmX200mm區域內應能承受1.5kN的集中荷載。

8.7.3檢修平臺一般按4kN/m2均布荷載設計。

8.7.4 單人通行的鋼格板通道,其均布荷載能力不小于3.0kN/m。

8.7.5雙向通行的鋼格板通道,其均布荷載能力不小于5.0kN/m2。

8.7.6高密度人群行走的鋼格板通道,其均布荷載能力不小于7.5kN/m2。

8.7.7當施加設計荷載時,鋼格板的撓度應不超過跨距的1/200,最大不超過4mm。

8.7.8鋼格板中如有切口,鋼格板余下的面積應能滿足設計荷載的要求。

8.7.9鋼格板外加荷載與撓度的關系計算,根據GB50017的原則進行,見附錄C。

8.8鋼格板的荷載要求

8.8.1在集中荷載設計值作用下的實際撓度應不超過最大撓度容許值。

8.8.2在集中荷載設計值的作用下鋼格板的橫桿不脫焊或不脫鎖。

8.8.3卸載后不變形不失穩,殘余撓度應不超過跨距的1/1000。

9試驗方法和檢驗規則

9.1外形目視檢查:鋼格板應逐件目視檢查外形及平整度。

9.2 尺寸檢查:鋼格板和承載扁鋼的尺寸及偏差,應符合標準及供貨合同的有關規定要求。

9.3荷載檢驗:生產廠應按照抽樣規定進行鋼格板靜力荷載檢驗(詳見附錄A),并根據用戶要求驗報告。

9.4熱浸鍍鋅表面處理的鋼格板,鋅層厚度應符合GB/T 13912的規定要求。

9.5產品抽樣規定

9.5.1外形目視檢查和尺寸檢查每批檢查量為10%,且不應少于3件。

9.5.2 熱浸鍍鋅表面處理的鋼格板,鋅層厚度每批檢查量不應少于3件。

9.5.3靜力荷載檢驗每批不應少于1件。

9.6組批規則

鋼格板按批檢查和驗收。每批應由同一牌號材料、同一成板工藝、相同設備生產、同一型號的鋼格板組成,每批鋼格板的數量應不超過如下規定:

a)鋼格板厚度d≤30mm,5000件;

b)鋼格板厚度30mm<d≤50mm,3000件;

c)鋼格板厚度d>50mm,1000 件。

10訂貨內容、重量、面積和交付結算

10.1鋼格板的訂貨內容

按本部分訂貨的合同或訂單應包括下列內容:

a)標準編號;

b)產品型號規格;

c)材料;

d)包邊要求和附加工作量;

e)表面處理要求;

f)交貨面積數量;

g)交貨理論重量;

h)配套附件數量;

i)附加技術要求;

j)交付和結算。

10.2鋼格板的重量和面積都可作為交付結算的依據,由供需雙方協議決定。

10.2.1鋼格板的理論重量計算

鋼格板的理論重量是指經過包邊和表面處理(非表面處理的除外)后的重量。按公式(1)計算鋼格板

理論重量: W,=(b1tN1+b2t2N2 +2bgtg)pμX10-6……………..…(1)

式中:

W-鋼格板重量,單位為千克每平方米(kg/m2);

t--承載扁鋼寬度,單位為毫米(mm);

b一承載扁鋼厚度,單位為毫米(mm);

N1---每米鋼格板中承載扁鋼條數;

t?-橫桿寬度,單位為毫米(mm);

bz--橫桿厚度,單位為毫米(mm);

N2--每米鋼格板中橫桿條數;

t3一包邊扁鋼寬度,單位為毫米(mm);

b?--包邊扁鋼厚度,單位為毫米(mm);

p--材料密度,單位為千克每立方米(kg/m);

μ--表面處理增重系數,熱浸鍍鋅增重按1.06計算。

10.2.2帶切口的異形鋼格板計算面積如圖8所示,面積按圖紙上總的外圍尺寸計算,它包含開孔和切

口部分。面積為寬(W)X長(L)。

11包裝、標志及質量證明書

11.1包裝

鋼格板一般用鋼帶打包出廠,每捆重量由供需雙方協商確定或由供方自定。經供需雙方協商,供方可按需方要求進行包裝。

11.2標志

鋼格板的包裝標志應標明商標或生產廠代號、鋼格板型號及標準號。鋼格板應標明編號或者有追溯功能的編碼。

11.3質量證明書

產品的質量證明書應注明產品的標準號、材料牌號、型號規格、表面處理情況、外觀及荷載檢驗報告、每批重量等。質量證明書應隨產品裝箱單一同交付用戶,作為驗收依據。如用戶有要求,應提供原材料質量保證書。

標簽: